Letzte Woche war ich zu Besuch bei unserem Rahmenbauer in Taiwan und konnte viele Einblicke in die Produktion gewinnen, die ich Euch zusammen mit ein paar Einblicken zu veloheld natürlich nicht vorenthalten will.

Da wir selbst ein mengenmäßig kleiner Hersteller sind, freuen wir uns, dass wir mit einem Rahmenbauer zusammen arbeiten dürfen, der auch nicht riesig ist. Als Familienunternehmen in zweiter Generation mit 26 Angestellten können aber unsere Vorstellungen eines perfekten Stahlrahmens auch in kleineren Stückzahlen somit qualitativ hochwertig umgesetzt werden. Pro Modell lassen wir nämlich nur circa 30 – 130 Rahmen bauen und kommen momentan so im Jahr auf circa 400 Rahmen, die wir dort handfertigen lassen.

Wie läuft nun die Entwicklung bis zum fertigen Rahmen ab? Von der ersten Idee bis zur fertigen technischen Zeichnung arbeiten wir schon eng mit dem Rahmenbauer zusammen, da oft nicht alle Ideen, die von uns kommen realisierbar sind. Einige Beispiele möglicher Fragen, die auftauchen:

In welchen Radien können Rohre gebogen werden? Gibt es eine entsprechende Biegeform dafür oder muss diese erst hergestellt werden? Müssen die Rohre an bestimmten Stellen verstärkt werden, um Belastungen besser entgegen zu wirken oder evtl. Kabelöffnungen im Rohr zu erlauben? Welche Rohrqualitäten sind möglich und wie lange sind die Lieferzeiten dieser Rohre, insbesondere wenn sie von Markenherstellern, wie Reynolds o.ä. kommen?

Solche und andere Fragen lassen sich nur zusammen mit dem Rahmenbauer beantworten. Ist dies geklärt, können die technischen Zeichnungen in den verschiedenen Rahmenhöhen angefertigt werden und von uns vor dem Start des Prototypen oder bereits der Produktion final geprüft und freigegeben werden. Nun beginnt der Rahmenbauer die Rohre zu bestellen oder lagernde Chrom-Molybdän-Rohre zu verwenden. Wir verwenden meistens eine sogenannte 25CrMo4 oder auch 4130 CroMoly genannte Legierung in Form von doppelt endverstärkten Rohren, also an den Enden mit dickeren Wandstärken, um die “gestressteren” Übergangs- bzw. Schweißbereiche mit genügend Festigkeit zu versorgen. Diese Rohe sind eine perfekte Kombination für beste Fahreigenschaften (steif, aber dennoch komfortabel), Gewicht, Preis, Nachhaltigkeit und auch relativ schneller Verfügbarkeit. Geliefert werden sie von taiwanesischen Herstellern und können aber auch unter den Name Reynolds (Reynolds 520 oder Reynolds 525, wie beim neuen veloheld.alley) “gebrandet” sein. Rohre (wie im Bild) die nur eine Wandstärke haben (sogen. Plain-Gauge-Tubes) verwenden wir nicht.

Für das neue Modell veloheld.lane stnlss wagen wir uns dieses Jahr das erste Mal an Edelstahl heran. Dieses sehr teure und nicht so schnell verfügbare Material treibt die spezifischen Eigenschaften von Stahl noch einmal in besondere “Sphären”. Der Hersteller dieser Rohre (KVA) liefert diese erst aus den USA an. Nach der spezifischen Formung der Rohre müssen diese noch hitzebehandelt werden, damit sie die perfekte Festigkeit erhalten. Ein langwieriger Prozess und damit begründet sind die Rahmen auch teurer.

Sind nun alle Fragen zum Material und der Geometrie geklärt, geht die Produktion los: Rohre werden abgelängt und passgenau “ausgeklinkt”, evtl. verformt und zusammengefügt. Dies geschieht in optimierten Einzelschritten, so werden z.B. die Hinterbaustreben und die Ausfallenden gemäß der Zeichnung geformt und verbunden und erst später mit dem Hauptrahmen verschweißt.

Der Hauptrahmen wird auch erst in der Rahmenlehre “gepunktet” und erst später ordentlich unter Zugabe von Schutzgas (WIG oder amerik. TIG) verschweißt.

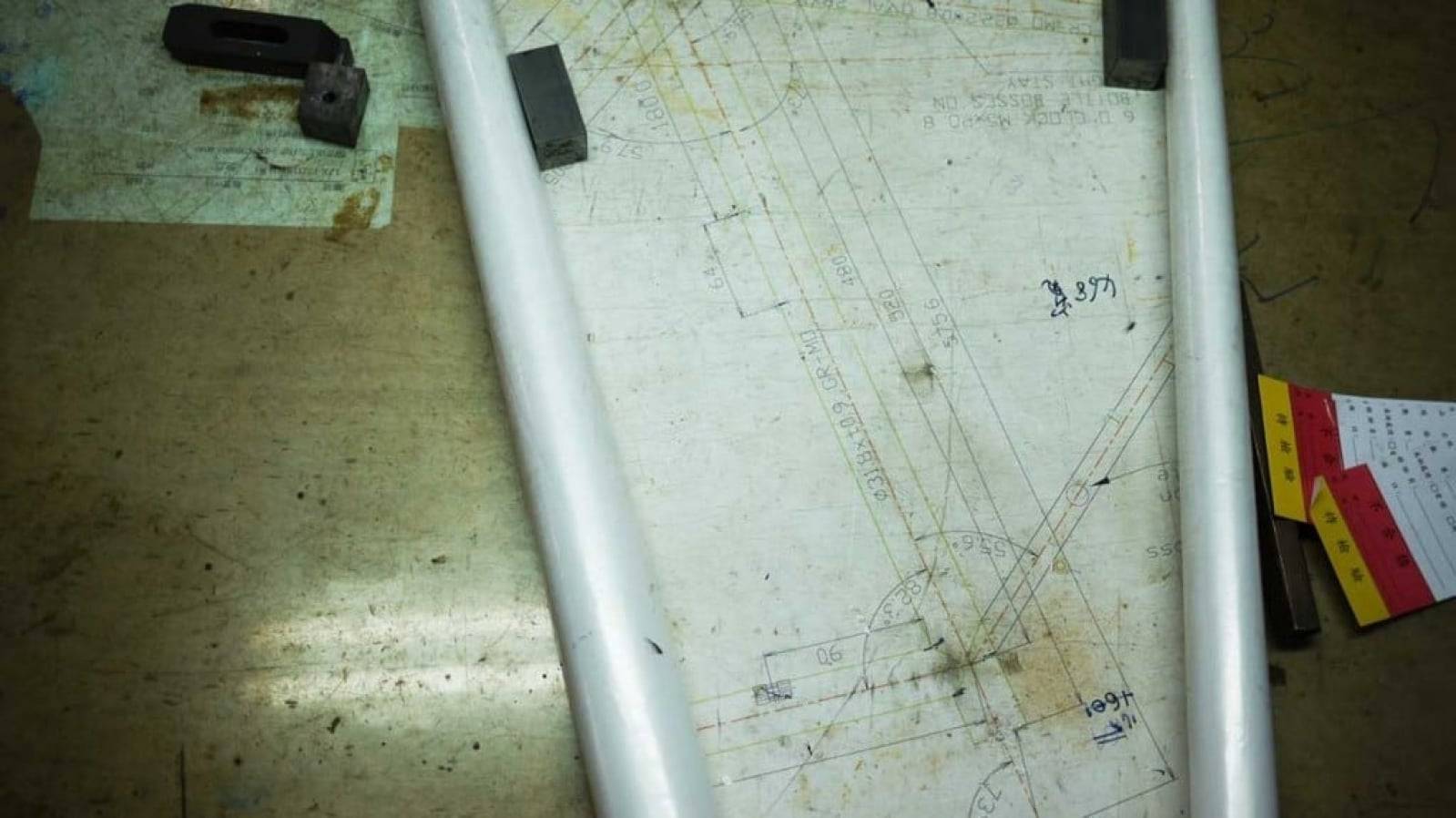

Zur Kontrolle wird mit der technische Zeichnung im Maßstab 1:1 abgeglichen. Ist der Rahmen nun fertig, erfolgt noch ein EN-Test zur Ermittlung der geforderten europäischen Sicherheitsnormen. Dies geschieht vor der eigentlichen Produktion, anhand von seriengetreuen Prototypen. Die Prüfung kann direkt vor Ort im internen Prüflabor unseres Rahmenbauers erfolgen. Dies nutzen auch andere Hersteller, wie man am Alurahmen im Bild sehen kann.

Ist die Produktion der Rahmen abgeschlossen, werden diese bei einem externen Dienstleister in einem speziellen Verfahren durch eine Tauchlackierung korrosionsgeschützt. Meistens ist diese schwarz seidenmatt und dient auch auch als Grundierung für darauf folgende Lackierungen bzw. Pulverbeschichtungen. Dieser Korrosionsschutz kann aber auch sehr dekorativ sein, wie im Bild unten. Hier hält Jack einen Rahmen, der eher an eine Chrombeschichtung denken lässt. Er ist aber auch in einer kathodischen Tauchlackierung beschichtet worden.

Im finalen Schritt erfolgt dann die Lackierung, die auch wieder bei einem externen Dienstleister geschieht. Unsere Serienrahmen werden größtenteils direkt in Taiwan nasslackiert und mit Dekoren versehen. Rahmen, welche von Euch in einer Sonderfarbe bestellt werden, werden natürlich vor Ort bei uns in Dresden pulverbeschichtet und mit Dekor versehen. Unten Bilder nach dem Lackieren der neuen Rahmen.

Die Produktion ist natürlich in verschiedenen Punkten noch komplexer. Ich hoffe aber, ich konnte Euch einen kleinen Einblick vermitteln. Wenn Ihr Fragen dazu habt, freue ich mich auf Eure Kommentare.

Danke für den Einblick. Sehr interessant. Das hat mich direkt auf eine Idee gebracht, ihr schreibt oben: “Hier hält Jack einen Rahmen, der eher an eine Chrombeschichtung denken lässt. Er ist aber auch in einer kathodischen Tauchlackierung beschichtet worden.” Könnte man ein iconX theoretisch von der Optik her so lassen, sie es nach der Tauchlackierung aussieht, und noch Klarlack direkt darüber packen? Oder ist das dann nicht so lange haltbar wie die Pulverlackbeschichtung?

Könnt ihr eine Pulverlackbeschichtung ansonsten vielleicht in transparent aufbringen? Oder würde das doof aussehen? Könnt ihr davon nicht mal ein Beispiel aufbauen…? Ich guck dann, ob ich’s nehm… 😉